مینوفیکچرنگ کے طور پر اعلی کے آخر میں تبدیلی، صاف توانائی اور سیمی کنڈکٹر اور فوٹو وولٹک صنعت کی ترقی کے میدان میں تیز رفتار ترقی، ہیرے کے اوزار کی اعلی کارکردگی اور اعلی صحت سے متعلق پروسیسنگ کی صلاحیت کے ساتھ بڑھتی ہوئی طلب، لیکن مصنوعی ہیرے کا پاؤڈر سب سے اہم خام مال کے طور پر، ڈائمنڈ کاؤنٹی اور میٹرکس ہولڈنگ فورس مضبوط نہیں ہے ابتدائی زندگی آسان نہیں ہے. ان مسائل کو حل کرنے کے لیے، صنعت عام طور پر دھاتی مواد کے ساتھ ہیرے کے پاؤڈر کی سطح کی کوٹنگ کو اپناتی ہے، تاکہ اس کی سطح کی خصوصیات کو بہتر بنایا جا سکے، استحکام میں اضافہ ہو، تاکہ آلے کے مجموعی معیار کو بہتر بنایا جا سکے۔

ڈائمنڈ پاؤڈر سطح کوٹنگ کا طریقہ زیادہ ہے، بشمول کیمیکل چڑھانا، الیکٹروپلاٹنگ، میگنیٹران سپٹرنگ پلاٹنگ، ویکیوم ایوپیریشن پلاٹنگ، ہاٹ برسٹ ری ایکشن، وغیرہ، بشمول کیمیائی چڑھانا اور پختہ عمل کے ساتھ چڑھانا، یکساں کوٹنگ، کوٹنگ کی ساخت اور موٹائی کو درست طریقے سے کنٹرول کر سکتی ہے، اپنی مرضی کے مطابق استعمال ہونے والی ٹیکنالوجی کے فوائد سب سے زیادہ عام صنعت بن گئے ہیں۔

1. کیمیائی چڑھانا

ڈائمنڈ پاؤڈر کیمیکل کوٹنگ کا مطلب علاج شدہ ہیرے کے پاؤڈر کو کیمیکل کوٹنگ سلوشن میں ڈالنا ہے، اور دھاتی آئنوں کو کیمیکل کوٹنگ سلوشن میں کم کرنے والے ایجنٹ کی کارروائی کے ذریعے کوٹنگ سلوشن میں جمع کرنا ہے، جس سے دھات کی گھنی کوٹنگ بنتی ہے۔ اس وقت، سب سے زیادہ استعمال ہونے والی ہیرے کی کیمیائی چڑھانا کیمیکل نکل چڑھانا-فاسفورس (Ni-P) بائنری مرکب عام طور پر کیمیکل نکل چڑھانا کہا جاتا ہے۔

01 کیمیکل نکل چڑھانا محلول کی ترکیب

کیمیائی چڑھانا محلول کی ترکیب اس کے کیمیائی رد عمل کی ہموار ترقی، استحکام اور کوٹنگ کے معیار پر فیصلہ کن اثر رکھتی ہے۔ اس میں عام طور پر اہم نمک، کم کرنے والا ایجنٹ، پیچیدہ، بفر، سٹیبلائزر، ایکسلریٹر، سرفیکٹنٹ اور دیگر اجزاء ہوتے ہیں۔ بہترین کوٹنگ اثر حاصل کرنے کے لیے ہر جزو کے تناسب کو احتیاط سے ایڈجسٹ کرنے کی ضرورت ہے۔

1، اہم نمک: عام طور پر نکل سلفیٹ، نکل کلورائد، نکل امینو سلفونک ایسڈ، نکل کاربونیٹ وغیرہ، اس کا بنیادی کردار نکل کا ذریعہ فراہم کرنا ہے۔

2. تخفیف کرنے والا ایجنٹ: یہ بنیادی طور پر ایٹم ہائیڈروجن فراہم کرتا ہے، Ni2+ کو چڑھانے والے محلول میں Ni میں کم کرتا ہے اور اسے ہیرے کے ذرات کی سطح پر جمع کرتا ہے، جو کہ چڑھانے کے محلول میں سب سے اہم جز ہے۔ صنعت میں، مضبوط کمی کی صلاحیت، کم قیمت اور اچھی چڑھانا استحکام کے ساتھ سوڈیم سیکنڈری فاسفیٹ بنیادی طور پر کم کرنے والے ایجنٹ کے طور پر استعمال ہوتا ہے۔ کمی کا نظام کم درجہ حرارت اور اعلی درجہ حرارت پر کیمیائی چڑھانا حاصل کرسکتا ہے۔

3، پیچیدہ ایجنٹ: کوٹنگ سلوشن بارش کو روک سکتا ہے، کوٹنگ سلوشن کے استحکام کو بڑھا سکتا ہے، پلیٹنگ سلوشن کی سروس لائف کو بڑھا سکتا ہے، نکل کے جمع ہونے کی رفتار کو بہتر بنا سکتا ہے، کوٹنگ پرت کے معیار کو بہتر بنا سکتا ہے، عام طور پر سوکسین ایسڈ، سائٹرک ایسڈ، لیکٹک ایسڈ اور دیگر نامیاتی تیزاب اور ان کے نمکیات کا استعمال کرتا ہے۔

4. دیگر اجزاء: سٹیبلائزر چڑھانا محلول کے گلنے کو روک سکتا ہے، لیکن چونکہ یہ کیمیکل چڑھانا رد عمل کو متاثر کرے گا، اس لیے اعتدال پسند استعمال کی ضرورت ہے۔ پی ایچ کے مسلسل استحکام کو یقینی بنانے کے لیے کیمیکل نکل چڑھانا رد عمل کے دوران بفر H+ پیدا کر سکتا ہے۔ سرفیکٹنٹ کوٹنگ کی پورسٹی کو کم کر سکتا ہے۔

02 کیمیائی نکل چڑھانے کا عمل

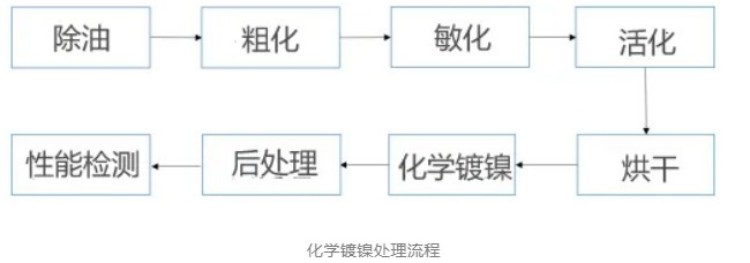

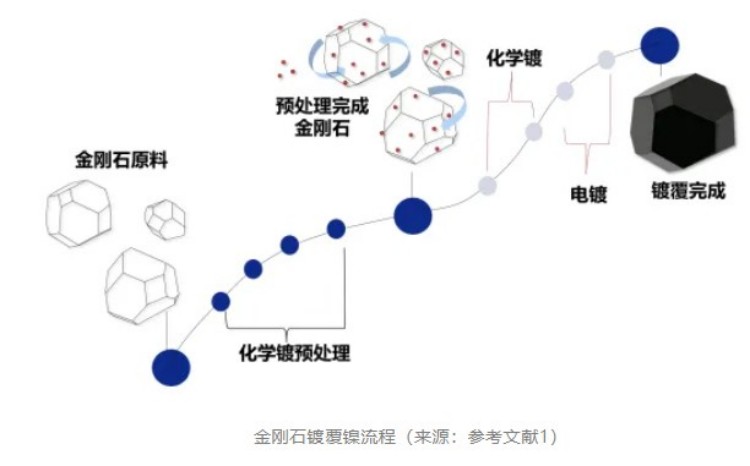

سوڈیم ہائپو فاسفیٹ سسٹم کی کیمیکل چڑھانا ضروری ہے کہ میٹرکس میں کچھ کیٹلیٹک سرگرمی ہونی چاہیے، اور ہیرے کی سطح میں خود اتپریرک سرگرمی کا مرکز نہیں ہے، اس لیے اسے ہیرے کے پاؤڈر کی کیمیائی چڑھانا سے پہلے پہلے سے علاج کرنے کی ضرورت ہے۔ کیمیکل چڑھانا کا روایتی پری ٹریٹمنٹ طریقہ تیل کو ہٹانا، موٹا کرنا، حساسیت اور چالو کرنا ہے۔

(1) تیل کو ہٹانا، موٹا کرنا: تیل کو ہٹانا بنیادی طور پر ہیرے کے پاؤڈر کی سطح پر موجود تیل، داغوں اور دیگر نامیاتی آلودگیوں کو دور کرنا ہے، تاکہ بعد کی کوٹنگ کی قریبی فٹ اور اچھی کارکردگی کو یقینی بنایا جا سکے۔ گاڑھا ہونا ہیرے کی سطح پر کچھ چھوٹے گڑھے اور دراڑیں بنا سکتا ہے، ہیرے کی سطح کی کھردری کو بڑھا سکتا ہے، جو نہ صرف اس جگہ پر دھاتی آئنوں کو جذب کرنے کے لیے سازگار ہے، بعد میں کیمیکل چڑھانے اور الیکٹروپلاٹنگ کو آسان بناتا ہے، بلکہ ہیرے کی سطح پر قدم بھی بناتا ہے، جو کہ دھات کی الیکٹرو پلاٹنگ کیمیکل پرت کی افزائش کے لیے سازگار حالات فراہم کرتا ہے۔

عام طور پر، تیل کو ہٹانے کا مرحلہ عام طور پر NaOH اور دیگر الکلائن محلول کو تیل ہٹانے کے حل کے طور پر لیتا ہے، اور موٹے کرنے کے مرحلے کے لیے، نائٹرک ایسڈ اور دیگر تیزابی محلول کو ہیرے کی سطح کو کھینچنے کے لیے خام کیمیائی محلول کے طور پر استعمال کیا جاتا ہے۔ اس کے علاوہ، ان دو لنکس کو الٹراسونک کلیننگ مشین کے ساتھ استعمال کیا جانا چاہئے، جو ہیرے کے پاؤڈر کے تیل کو ہٹانے اور موٹے کرنے کی کارکردگی کو بہتر بنانے کے لیے سازگار ہے، تیل کو ہٹانے اور موٹے کرنے کے عمل میں وقت کی بچت، اور تیل کو ہٹانے اور موٹے ٹاک کے اثر کو یقینی بناتا ہے،

(2) حساسیت اور ایکٹیویشن: حساسیت اور چالو کرنے کا عمل پورے کیمیکل چڑھانے کے عمل میں سب سے اہم مرحلہ ہے، جس کا براہ راست تعلق اس بات سے ہے کہ آیا کیمیکل چڑھانا ممکن ہے۔ حساسیت ہیرے کے پاؤڈر کی سطح پر آسانی سے آکسائڈائزڈ مادوں کو جذب کرنا ہے جس میں خودبخود کی صلاحیت نہیں ہے۔ ایکٹیویشن نکل کے ذرات کی کمی پر ہائپو فاسفورک ایسڈ اور اتپریرک طور پر فعال دھاتی آئنوں (جیسے دھاتی پیلیڈیم) کے آکسیکرن کو جذب کرنا ہے، تاکہ ہیرے کے پاؤڈر کی سطح پر کوٹنگ کے جمع ہونے کی شرح کو تیز کیا جاسکے۔

عام طور پر، حساسیت اور ایکٹیویشن ٹریٹمنٹ کا وقت بہت کم ہے، ہیرے کی سطح کی دھاتی پیلیڈیم پوائنٹ کی تشکیل کم ہے، کوٹنگ کی جذب ناکافی ہے، کوٹنگ کی تہہ کا گرنا آسان ہے یا مکمل کوٹنگ بنانا مشکل ہے، اور ٹریٹمنٹ کا وقت بہت طویل ہے، پیلیڈیم پوائنٹ پوائنٹ کے ضیاع کا سبب بنے گا، اس لیے، ٹریٹمنٹ کے لیے بہترین وقت ہے ~30 اور ایکٹیویشن۔

(3) کیمیکل نکل چڑھانا: کیمیائی نکل چڑھانا کا عمل نہ صرف کوٹنگ محلول کی ساخت سے متاثر ہوتا ہے بلکہ کوٹنگ سلوشن کے درجہ حرارت اور پی ایچ ویلیو سے بھی متاثر ہوتا ہے۔ روایتی اعلی درجہ حرارت کیمیکل نکل چڑھانا، عام درجہ حرارت 80 ~ 85 ℃ میں ہوگا، 85 ℃ سے زیادہ پلیٹنگ محلول کے گلنے کا سبب بننا آسان ہے، اور 85 ℃ سے کم درجہ حرارت پر، رد عمل کی شرح اتنی ہی تیز ہوگی۔ PH قدر پر، جیسے جیسے pH میں اضافہ ہوتا ہے کوٹنگ جمع کرنے کی شرح میں اضافہ ہوتا ہے، لیکن pH نکل نمک کی تلچھٹ کی تشکیل کا سبب بھی بنے گا کیمیائی رد عمل کی شرح کو روکتا ہے، لہذا کیمیکل نکل چڑھانا کے عمل میں کیمیکل چڑھانا محلول کی ساخت اور تناسب، کیمیائی چڑھانے کے عمل کے حالات، کیمیکل کوٹنگ جمع کرنے کی شرح کو کنٹرول کرنے، کوٹنگ کثافت، کوٹنگ کوٹنگ کا طریقہ کار صنعتی ترقی کی مانگ کو پورا کرنے کے لیے ہیرے کا پاؤڈر۔

اس کے علاوہ، ایک کوٹنگ مثالی کوٹنگ کی موٹائی کو حاصل نہیں کر سکتی ہے، اور بلبلے، پن ہولز اور دیگر نقائص ہوسکتے ہیں، لہذا کوٹنگ کے معیار کو بہتر بنانے اور لیپت ہیرے کے پاؤڈر کے پھیلاؤ کو بڑھانے کے لیے متعدد کوٹنگ کی جا سکتی ہے۔

2. الیکٹرو نکلنگ

ہیرے کی کیمیکل نکل چڑھانے کے بعد کوٹنگ کی تہہ میں فاسفورس کی موجودگی کی وجہ سے، یہ خراب برقی چالکتا کا باعث بنتا ہے، جو ہیرے کے آلے کے ریت لوڈ کرنے کے عمل کو متاثر کرتا ہے (میٹرکس کی سطح پر ہیرے کے ذرات کو ٹھیک کرنے کا عمل)، لہذا فاسفورس کے بغیر چڑھانے والی تہہ کو نکل چڑھانے کے طریقے میں استعمال کیا جا سکتا ہے۔ مخصوص آپریشن ہیرے کے پاؤڈر کو نکل آئنوں پر مشتمل کوٹنگ سلوشن میں ڈالنا ہے، ہیرے کے ذرات کیتھوڈ میں پاور نیگیٹو الیکٹروڈ کے ساتھ رابطے میں ہیں، نکل میٹل بلاک کو پلیٹنگ سلوشن میں ڈوبا ہوا ہے اور پاور پازیٹو الیکٹروڈ کے ساتھ اینوڈ بننے کے لیے منسلک کیا جاتا ہے، الیکٹرولیٹک ایکشن کے ذریعے، کوٹنگ سلوشن میں مفت نکل آئنوں کو کم کر کے ڈائمنڈ کی سطح پر کم کر دیا جاتا ہے۔

01 چڑھانا محلول کی ترکیب

کیمیائی چڑھانا حل کی طرح، الیکٹروپلاٹنگ حل بنیادی طور پر الیکٹروپلاٹنگ کے عمل کے لیے ضروری دھاتی آئن فراہم کرتا ہے، اور ضروری دھاتی کوٹنگ حاصل کرنے کے لیے نکل جمع کرنے کے عمل کو کنٹرول کرتا ہے۔ اس کے اہم اجزاء میں مین نمک، اینوڈ ایکٹیو ایجنٹ، بفر ایجنٹ، additives وغیرہ شامل ہیں۔

(1) اہم نمک: بنیادی طور پر نکل سلفیٹ، نکل امینو سلفونیٹ وغیرہ کا استعمال۔ عام طور پر، نمک کا بنیادی ارتکاز جتنا زیادہ ہوگا، پلیٹنگ سلوشن میں تیزی سے پھیلاؤ، موجودہ کارکردگی اتنی ہی زیادہ ہوگی، دھات کے جمع ہونے کی شرح، لیکن کوٹنگ کے دانے موٹے ہو جائیں گے، اور نمک کے اہم ارتکاز میں کمی اور کوٹنگ کو کنٹرول کرنا مشکل ہو جائے گا۔

(2) انوڈ ایکٹیو ایجنٹ: چونکہ انوڈ گزرنے میں آسان ہے، ناقص چالکتا میں آسان ہے، موجودہ تقسیم کی یکسانیت کو متاثر کرتا ہے، اس لیے ضروری ہے کہ نکل کلورائیڈ، سوڈیم کلورائد اور دیگر ایجنٹوں کو انوڈ ایکٹیویٹر کے طور پر شامل کیا جائے تاکہ انوڈ ایکٹیویشن کو فروغ دیا جا سکے، انوڈ پاسیویشن کی موجودہ کثافت کو بہتر بنایا جا سکے۔

(3) بفر ایجنٹ: کیمیائی چڑھانا حل کی طرح، بفر ایجنٹ پلیٹنگ سلوشن اور کیتھوڈ پی ایچ کے رشتہ دار استحکام کو برقرار رکھ سکتا ہے، تاکہ یہ الیکٹروپلاٹنگ کے عمل کی قابل اجازت حد کے اندر اتار چڑھاؤ کر سکے۔ عام بفر ایجنٹ میں بورک ایسڈ، ایسٹک ایسڈ، سوڈیم بائی کاربونیٹ وغیرہ ہوتے ہیں۔

(4) دیگر اضافی چیزیں: کوٹنگ کی ضروریات کے مطابق، کوٹنگ کے معیار کو بہتر بنانے کے لیے برائٹ ایجنٹ، لیولنگ ایجنٹ، گیلا کرنے والا ایجنٹ اور متفرق ایجنٹ اور دیگر اضافی چیزیں شامل کریں۔

02 ڈائمنڈ الیکٹروپلیٹڈ نکل کا بہاؤ

1. چڑھانے سے پہلے علاج: ہیرا اکثر کنڈکٹیو نہیں ہوتا ہے، اور کوٹنگ کے دوسرے عمل کے ذریعے دھات کی پرت کے ساتھ چڑھانے کی ضرورت ہوتی ہے۔ کیمیکل چڑھانا کا طریقہ اکثر دھات کی پرت کو پہلے سے چڑھانے اور گاڑھا کرنے کے لیے استعمال کیا جاتا ہے، اس لیے کیمیائی کوٹنگ کا معیار ایک خاص حد تک چڑھانے والی پرت کے معیار کو متاثر کرے گا۔ عام طور پر، کیمیکل چڑھانے کے بعد کوٹنگ میں فاسفورس کا مواد کوٹنگ کے معیار پر بہت زیادہ اثر ڈالتا ہے، اور اعلی فاسفورس کی کوٹنگ تیزابیت والے ماحول میں نسبتاً بہتر سنکنرن مزاحمت رکھتی ہے، کوٹنگ کی سطح میں زیادہ ٹیومر بلج، بڑی سطح کی کھردری اور کوئی مقناطیسی خاصیت نہیں ہوتی؛ درمیانے فاسفورس کی کوٹنگ میں سنکنرن مزاحمت اور پہننے کی مزاحمت دونوں ہوتی ہیں۔ کم فاسفورس کوٹنگ نسبتا بہتر چالکتا ہے.

اس کے علاوہ، ہیرے کے پاؤڈر کے ذرہ کا سائز جتنا چھوٹا ہوگا، سطح کا مخصوص رقبہ اتنا ہی بڑا ہوگا، جب کوٹنگ، پلیٹنگ سلوشن میں تیرنے میں آسان، رساو، چڑھانا، کوٹنگ ڈھیلی پرت کا رجحان پیدا کرے گا، چڑھانے سے پہلے، P مواد اور کوٹنگ کے معیار کو کنٹرول کرنے کی ضرورت ہے، تاکہ ڈائمنڈ پاؤڈر کی چالکتا اور کثافت کو کنٹرول کیا جاسکے تاکہ پاؤڈر کو آسانی سے بہتر بنایا جاسکے۔

2، نکل چڑھانا: اس وقت، ڈائمنڈ پاؤڈر چڑھانا اکثر رولنگ کوٹنگ کا طریقہ اپناتا ہے، یعنی بوتلنگ میں الیکٹروپلاٹنگ سلوشن کی صحیح مقدار شامل کی جاتی ہے، الیکٹروپلاٹنگ سلوشن میں مصنوعی ڈائمنڈ پاؤڈر کی ایک مخصوص مقدار، بوتل کی گردش کے ذریعے، بوتل میں ہیرے کے پاؤڈر کو رول کرنے کے لیے ڈرائیو کریں۔ ایک ہی وقت میں، مثبت الیکٹروڈ نکل بلاک کے ساتھ جڑا ہوا ہے، اور منفی الیکٹروڈ مصنوعی ہیرے کے پاؤڈر کے ساتھ جڑا ہوا ہے۔ برقی میدان کے عمل کے تحت، چڑھانے کے محلول میں نکل کے آئنز مصنوعی ہیرے کے پاؤڈر کی سطح پر دھاتی نکل بناتے ہیں۔ تاہم، اس طریقہ کار میں کم کوٹنگ کی کارکردگی اور ناہموار کوٹنگ کے مسائل ہیں، اس لیے گھومنے والا الیکٹروڈ طریقہ وجود میں آیا۔

گھومنے والا الیکٹروڈ طریقہ یہ ہے کہ کیتھوڈ کو ڈائمنڈ پاؤڈر چڑھانا میں گھمایا جائے۔ اس طرح سے الیکٹروڈ اور ہیرے کے ذرات کے درمیان رابطے کے علاقے میں اضافہ، ذرات کے درمیان یکساں چالکتا میں اضافہ، کوٹنگ کے ناہموار رجحان کو بہتر بنایا جا سکتا ہے، اور ہیرے نکل چڑھانا کی پیداواری کارکردگی کو بہتر بنایا جا سکتا ہے۔

مختصر خلاصہ

ڈائمنڈ ٹولز کے بنیادی خام مال کے طور پر، ڈائمنڈ مائیکرو پاؤڈر کی سطح میں تبدیلی میٹرکس کنٹرول فورس کو بڑھانے اور ٹولز کی سروس لائف کو بہتر بنانے کا ایک اہم ذریعہ ہے۔ ڈائمنڈ ٹولز کی ریت لوڈنگ کی شرح کو بہتر بنانے کے لیے، نکل اور فاسفورس کی ایک تہہ کو عام طور پر ڈائمنڈ مائیکرو پاؤڈر کی سطح پر چڑھایا جا سکتا ہے تاکہ ایک خاص چالکتا ہو، اور پھر نکل چڑھانے کے ذریعے چڑھانے والی پرت کو موٹا کیا جائے، اور چالکتا کو بڑھایا جائے۔ تاہم، یہ واضح رہے کہ ہیرے کی سطح میں خود ایک کیٹلیٹک ایکٹیو سینٹر نہیں ہے، اس لیے اسے کیمیکل چڑھانے سے پہلے پہلے سے علاج کرنے کی ضرورت ہے۔

حوالہ دستاویزات:

لیو ہان۔ مصنوعی ڈائمنڈ مائیکرو پاؤڈر [D] کی سطح کوٹنگ ٹیکنالوجی اور معیار پر مطالعہ کریں۔ Zhongyuan انسٹی ٹیوٹ آف ٹیکنالوجی

یانگ بیاو، یانگ جون، اور یوآن گوانگ شینگ۔ ہیرے کی سطح کی کوٹنگ [J] کے پہلے سے علاج کے عمل پر مطالعہ کریں۔ خلائی خلائی معیاری کاری۔

لی جِنگھوا۔ وائر آری کے لیے استعمال ہونے والے مصنوعی ڈائمنڈ مائیکرو پاؤڈر کی سطح میں تبدیلی اور اطلاق پر تحقیق۔ Zhongyuan انسٹی ٹیوٹ آف ٹیکنالوجی

Fang Lili، Zheng Lian، Wu Yanfei، et al. مصنوعی ہیرے کی سطح پر کیمیکل نکل چڑھانے کا عمل [J]۔ IOL کا جرنل۔

یہ مضمون سپر ہارڈ میٹریل نیٹ ورک میں دوبارہ شائع کیا گیا ہے۔

پوسٹ ٹائم: مارچ 13-2025